光大彩票gd66

联系人:徐经理

电 话:0515-88801282

手 机:18071630977

传 真:0515-88681231

邮 箱:18071630977@163.com

地 址:江苏省盐城市义丰工业园区富民路8号

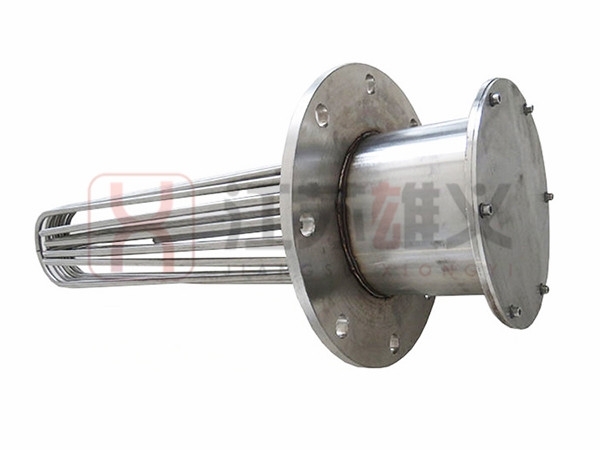

热泵电加热器但仍可以进步提高

近年来,智能手机、可穿戴式设备的迅猛发展,极大地促进了微机电系统(MEMS)加速度计市场需求量。微机械热对流加速度计利用气体自然对流在加速度作用下发生改变的原理研制,体积小、成本低,具有结构简单、抗冲击强度大等优点, 近年来被美国、日本、葡萄牙、印度等多国研究机构挖掘探索,通过不断采用新材料、新工艺、微米(μm)乃至纳米(nm)尺度以及更高的性能指标对热对流加速度计全面深入研究。本文对热对流加速度计的现状和发展进行了综述。

热对流式加速度传感器结构如图1所示,由封闭的单晶硅腔体、加热器和一对对称的温度传感器组成。加热器(加热元件)和温度传感器(热敏元件)悬于硅腔体上方。当敏感方向无加速度时,腔体内的加热气体只在重力加速度的作用下发生对流,加热器水平两边相等位置上的温度传感器温度相等,无温度差,输出为零;敏感方向有加速度时,腔体内的气体在重力加速度和外来加速度的联合作用下产生对流,此时两个温度传感器出现温度差,输出产生差异,再经惠斯通电桥转换为电压差输出。

法国蒙彼利埃大学电子中心使用流体动力学方程的数值分辨率研究了根据加热器—检测器间距离测定温度分布和传感器灵敏度,使用微加工硅的技术制造具有位于距离加热器100μm、300μm、500μm的3对检测器的热对流加速度计。原理如下:加热器沿着密封室的x轴产生对称的温度分布,图2所示,2个温度检测器对称地悬挂在加热器的两侧。在没有加速度的情况下,2个检测器具有相同的温度,而当在敏感轴x方向上施加加速度时,由于不对称的热传递,在2个检测器之间出现温度差 ΔTdet。由于温差因自由对流导致,研究团队开发了一个简单的模型,表明热对流加速度计的响应与格拉斯霍夫数Gr呈线性Gr = (aρ²βΔTl³) /μ²,式中a为地球重力上的加速度,ρ为气体密度,β为气体膨胀系数,ΔT为气体和加热器温度之间的温差,l为线性尺寸,μ为气体粘度。

结果表明,传感器灵敏度或两个对称检测器之间的温差ΔTdet对于300μm的距离时,热对流加速度计是的,而实验值更接近μm。

,设计了1只六面体腔型微机械热对流加速度计,加速度计封装在10mm × 5mm × 5mm的硅壳内,加热元件和热敏元件布置在同一水平线上,加热元件布置在空腔中心位置,热敏元件对称放置。

分析过程中, 以代表性的 0、1、10、25、50 gn分别作为输入的加速度,采用数值分析的方法获取腔体内的温度场分布。进而获得对称分布的热敏元件的温差ΔT,如图3所示,ΔT越大,在相同加速度输入的情况下,加速度计感受到的温差越大,信号输出越明显。由图中看出加速度计内热敏元件与加热元件的距离为0.425~0.450mm,在此区间加速度计具有的灵敏度。

2016年,印度理工学院克勒格布尔分学院电子和电气通信工程系的3位研究者,提出了一种热对流加速度计,包括1个中央加热器和4个温度探测器(热敏电阻器),热泵电加热器加热器对称放置在4个悬挂的腔体中间。加热器由中央加热器框架和4个支撑梁组成,加热器和温度检测器由多晶硅制成,置于空腔中。采用气密密封以阻止空气与外界流动,从而在密闭空腔中产生强制对流。

设计和模拟了3种不同的加热器结构,以提高加速度计的性能:曲折形、十字形和方环形。所有加热器尺寸均为0.1mm × 0.1mm,每个加热器臂宽为0.01mm,厚度为0.002mm。所有结构的加速度计的腔体大小和外部空气体积均相同。

曲折形加热器产生的温度限制在中心区域。由于温度检测器放置在加热器和腔边缘之间,热泵电加热器无法实现更高的灵敏度。曲折形加热器灵敏度较低的另一个原因是其阻碍空腔内空气的自由流动。

十字形结构在延伸侧而不是中心处产生温度。然而,尽管整个面积(0.1mm × 0.1mm)保持与前者相同,但十字的4个角已经延伸到了0.06mm,使得温度更靠近检测器。该加热器的中心框架是中空的,并且十字形中心的拐角处设计的很宽,以便减小结构对空腔内空气流动的阻碍,从而提高装置灵敏度。与曲折形加热器相比,尽管十字形加热器已经具有更高的灵敏度,但仍可以进一步提高。方环形加热器中间的中空部分使密闭的空气在空腔内可以自由流动。与前述结构相比,由于温度分布于加热器中心框架的周边以及支撑梁之间,这种设计在3种结构中具备的灵敏度。

为3只加热器的温度曲线对比。由图可见,方环形加热器的温度在加热器和腔壁之间缓慢降低,如果在加热器框架和腔壁中间放置温度检测器,则方环形加热器将感测到更的温度梯度。因此,方环形加热器的灵敏度较其他2种加热器高得多。

葡萄牙的米尼奥大学聚合物及复合材料研究所和国家伊比利亚纳米技术实验室联合研发,使用聚合物和硅平面微加工技术的组合制造工艺,制造完全集成的三轴热对流加速度计。具有低热导率的聚合物(聚苯乙烯和聚酰亚胺)改善了热对流加速度计的功率消耗,并且制造简单且成本低。该三轴加速度计结构由4个聚合物部分(两端以及两个相同的中心部分)和3个连接的聚合物膜(2个相同的z轴膜和中心膜)组成。

该研究采用增加施加电流测量加热器电阻值的方法,图5为加热器电阻值的实验结果。当电流增加时,加热器电阻值由于温度的增加(由焦耳效应引起)而增加。从已有的3D耦合FEM-CFD模型中获取沿着加热器的温度变化曲线, 并且使用电阻温度系数为2.2×10⁻³/K(通过实验获得)的铝作为加热电阻器。基于测量电阻值,图中显示了估计的加热器的中心温度。结果与模拟值很接近,60mA的电流能产生580K的温度。

目前,热泵电加热器基于热对流式原理的MEMS加速度计已经在智能手机上得到应用。手机出厂前必须通过1.2m或更高的自由跌落测试,从1.2m自由跌落至大理石地面将对整机产生大约50000 gn的冲击力。如果除去外壳和印刷电路板的缓冲作用,施加到加速度计上的冲击加速度将超过5000 gn。为了抵御这种冲击,采用加速度传感器在时间获取跌落信息,将需避震电子器件的电源关闭,以予保护,如高速旋转的硬盘、光碟等。另外,在汽车的各种控制系统中,如安全气囊、防抱死系统中亦使用传感器,这一发展使得未来无人驾驶汽车成为一种可能。

随着新兴电子技术的发展,特别是无人机和无人驾驶技术的研发,自动化程度越高,对加速度计的依赖就越大。加速度计的特点是不断引入新技术发展新功能,当今技术的发展方向是微型化、低功耗,并且不断开发新型敏感材料,新型制作工艺。在不久的未来,加速度计的智能化会是科研学者又一个研究的前沿方向,势必将会掀起新一轮的研发热潮,逐渐加速度计的性能指标并拓宽应用领域。